Alinhamento a Laser: A Solução Precisa para Projetos de Construção e Manutenção

Por: Valdir - 15 de Janeiro de 2025

Alinhamento a laser é uma técnica inovadora que tem revolucionado a forma como projetos de construção e manutenção são realizados. Com precisão milimétrica, essa tecnologia permite que profissionais alcancem resultados superiores, minimizando erros e aumentando a eficiência. Neste artigo, exploraremos o que é o alinhamento a laser, suas vantagens, aplicações e dicas para garantir um uso eficaz dessa ferramenta essencial no setor.

1. O que é Alinhamento a Laser e Como Funciona

O alinhamento a laser é uma técnica de precisão utilizada para garantir que máquinas e equipamentos estejam corretamente alinhados em relação uns aos outros. Essa metodologia é amplamente aplicada em diversas indústrias, incluindo construção, manufatura e manutenção de equipamentos. O uso de lasers para alinhamento oferece uma série de vantagens em comparação com métodos tradicionais, como a utilização de réguas ou níveis, proporcionando resultados mais precisos e confiáveis.

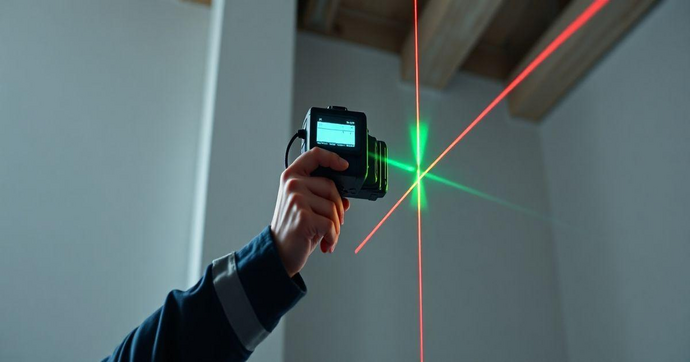

O princípio básico do alinhamento a laser envolve a emissão de um feixe de luz laser que é projetado em uma superfície ou objeto. Esse feixe é utilizado como referência para determinar se os componentes estão alinhados corretamente. O sistema de alinhamento a laser geralmente consiste em um transmissor de laser e um receptor, que trabalham em conjunto para medir a posição e o ângulo dos equipamentos.

O funcionamento do alinhamento a laser pode ser dividido em algumas etapas principais. Primeiro, o transmissor de laser é posicionado em um dos componentes que precisam ser alinhados. Em seguida, o feixe de laser é projetado em direção ao receptor, que é colocado no outro componente. O receptor capta o feixe e fornece informações sobre a posição relativa dos dois equipamentos.

Uma das principais vantagens do alinhamento a laser é a sua capacidade de detectar desalinhamentos com alta precisão. Enquanto métodos tradicionais podem ser suscetíveis a erros humanos e variações nas medições, o alinhamento a laser minimiza esses riscos. O sistema pode detectar desalinhamentos de milésimos de milímetro, o que é crucial para garantir o funcionamento adequado de máquinas e equipamentos.

Além disso, o alinhamento a laser é um processo rápido e eficiente. Em muitos casos, o alinhamento pode ser realizado em questão de minutos, reduzindo o tempo de inatividade das máquinas e aumentando a produtividade. Isso é especialmente importante em ambientes industriais, onde cada minuto conta e a eficiência operacional é fundamental.

O alinhamento a laser também é versátil e pode ser aplicado em uma variedade de equipamentos, incluindo motores, bombas, redutores e eixos. Por exemplo, no conserto de bombas, o alinhamento adequado é essencial para garantir que a bomba funcione de maneira eficiente e sem problemas. Um desalinhamento pode causar vibrações excessivas, desgaste prematuro e até falhas no equipamento, resultando em custos elevados de manutenção e reparo.

Outro aspecto importante do alinhamento a laser é a sua capacidade de fornecer dados em tempo real. Muitos sistemas modernos de alinhamento a laser estão equipados com tecnologia digital que permite que os operadores visualizem as medições em tempo real, facilitando ajustes imediatos. Isso não apenas melhora a precisão do alinhamento, mas também permite que os operadores identifiquem rapidamente quaisquer problemas que possam surgir durante o processo.

O alinhamento a laser também contribui para a segurança no ambiente de trabalho. Um alinhamento inadequado pode levar a falhas catastróficas em máquinas, colocando em risco a segurança dos operadores e do pessoal de manutenção. Ao garantir que os equipamentos estejam corretamente alinhados, as empresas podem reduzir o risco de acidentes e criar um ambiente de trabalho mais seguro.

Além disso, o alinhamento a laser pode resultar em economia de custos a longo prazo. Equipamentos bem alinhados operam de maneira mais eficiente, consumindo menos energia e reduzindo o desgaste das peças. Isso pode levar a uma vida útil mais longa dos equipamentos e a menores custos de manutenção. Em um cenário industrial, onde os custos operacionais são uma preocupação constante, o alinhamento a laser se torna uma solução atraente.

Em resumo, o alinhamento a laser é uma técnica essencial para garantir a precisão e a eficiência em uma variedade de aplicações industriais. Com sua capacidade de detectar desalinhamentos com alta precisão, rapidez no processo e versatilidade em diferentes equipamentos, essa metodologia se destaca como uma solução eficaz para problemas de alinhamento. Ao investir em alinhamento a laser, as empresas podem melhorar a eficiência operacional, aumentar a segurança e reduzir custos a longo prazo.

é crucial para evitar problemas futuros, como falhas estruturais ou a necessidade de retrabalhos. Essa precisão é especialmente importante em projetos que envolvem a instalação de sistemas complexos, como encanamentos, estruturas metálicas e sistemas elétricos.Além da precisão, o alinhamento a laser também oferece uma significativa economia de tempo. O processo de alinhamento tradicional pode ser demorado e sujeito a erros humanos. Com o uso de tecnologia a laser, o alinhamento pode ser realizado de forma rápida e eficiente, reduzindo o tempo de inatividade das equipes e acelerando o cronograma da obra. Isso é particularmente vantajoso em projetos de grande escala, onde cada minuto conta e atrasos podem resultar em custos adicionais.

A versatilidade do alinhamento a laser é outra vantagem importante. Essa técnica pode ser aplicada em uma variedade de situações e tipos de construção, desde pequenas reformas até grandes obras de infraestrutura. Por exemplo, ao instalar uma bomba centrífuga sanitária, o alinhamento adequado é essencial para garantir que o equipamento funcione de maneira eficiente e sem problemas. O alinhamento a laser pode ser utilizado para garantir que a bomba esteja posicionada corretamente em relação ao sistema de tubulação, evitando vazamentos e falhas operacionais.

Outra vantagem significativa do alinhamento a laser é a redução de erros e retrabalhos. Quando os elementos de uma construção não estão alinhados corretamente, isso pode levar a uma série de problemas, incluindo desgaste prematuro de equipamentos, falhas estruturais e a necessidade de correções dispendiosas. O uso de alinhamento a laser minimiza esses riscos, garantindo que todos os componentes estejam posicionados corretamente desde o início. Isso não apenas economiza tempo e dinheiro, mas também melhora a qualidade geral do projeto.

O alinhamento a laser também contribui para a segurança no local de trabalho. Um alinhamento inadequado pode resultar em acidentes, danos a equipamentos e até mesmo lesões a trabalhadores. Ao garantir que todos os componentes estejam corretamente alinhados, as empresas podem criar um ambiente de trabalho mais seguro e reduzir o risco de acidentes. Isso é especialmente importante em projetos de construção, onde a segurança deve ser sempre uma prioridade.

Além disso, o alinhamento a laser pode resultar em uma melhor eficiência energética. Equipamentos e sistemas que estão corretamente alinhados operam de maneira mais eficiente, consumindo menos energia e reduzindo os custos operacionais. Em um mundo onde a sustentabilidade e a eficiência energética são cada vez mais importantes, essa vantagem se torna um fator decisivo na escolha de métodos de construção.

O uso de alinhamento a laser também facilita a comunicação entre as equipes de trabalho. Com a tecnologia a laser, os dados de alinhamento podem ser visualizados em tempo real, permitindo que todos os membros da equipe estejam cientes do progresso e das necessidades de ajuste. Isso melhora a colaboração e a coordenação entre as diferentes equipes envolvidas no projeto, resultando em um fluxo de trabalho mais eficiente.

Por fim, o alinhamento a laser pode aumentar a durabilidade das estruturas construídas. Quando os componentes estão corretamente alinhados, eles sofrem menos estresse e desgaste, o que pode prolongar a vida útil da construção. Isso é especialmente importante em projetos de infraestrutura, onde a durabilidade e a resistência são essenciais para garantir a segurança e a funcionalidade a longo prazo.

Em resumo, o alinhamento a laser oferece uma série de vantagens significativas em projetos de construção, incluindo precisão, economia de tempo, versatilidade, redução de erros, segurança, eficiência energética, melhor comunicação e durabilidade. Ao adotar essa tecnologia, os profissionais da construção podem garantir que seus projetos sejam concluídos com sucesso, atendendo aos mais altos padrões de qualidade e segurança.

3. Aplicações do Alinhamento a Laser na Indústria

O alinhamento a laser é uma tecnologia amplamente utilizada na indústria, oferecendo soluções precisas e eficientes para uma variedade de aplicações. Essa técnica não apenas melhora a eficiência operacional, mas também contribui para a segurança e a durabilidade dos equipamentos. A seguir, exploraremos algumas das principais aplicações do alinhamento a laser na indústria.

Uma das aplicações mais comuns do alinhamento a laser é na manutenção de motores e redutores. Em ambientes industriais, os motores são frequentemente utilizados para acionar diferentes tipos de máquinas e equipamentos. Um alinhamento inadequado entre o motor e o redutor pode resultar em vibrações excessivas, desgaste prematuro e falhas operacionais. O alinhamento a laser permite que os técnicos verifiquem e ajustem a posição dos motores e redutores com alta precisão, garantindo que funcionem de maneira eficiente e prolongando sua vida útil.

Além disso, o alinhamento a laser é essencial na instalação de bombas. Por exemplo, ao instalar uma bomba de água para irrigação, é crucial que a bomba esteja corretamente alinhada com o sistema de tubulação. Um desalinhamento pode causar vazamentos, perda de eficiência e até mesmo danos à bomba. O uso de alinhamento a laser durante a instalação garante que a bomba esteja posicionada corretamente, evitando problemas futuros e melhorando a eficiência do sistema de irrigação.

Outra aplicação importante do alinhamento a laser é na indústria de manufatura, onde a precisão é fundamental. Em linhas de produção, os equipamentos devem estar alinhados corretamente para garantir que os produtos sejam fabricados com qualidade. O alinhamento a laser permite que os operadores verifiquem rapidamente o alinhamento de máquinas, como prensas, cortadoras e transportadores, garantindo que todos os componentes estejam funcionando em harmonia. Isso não apenas melhora a qualidade do produto final, mas também reduz o tempo de inatividade e os custos de manutenção.

O alinhamento a laser também é amplamente utilizado na indústria de construção e montagem de estruturas metálicas. Durante a montagem de estruturas, como edifícios e pontes, é essencial que todos os componentes estejam alinhados corretamente para garantir a estabilidade e a segurança da estrutura. O uso de alinhamento a laser permite que os engenheiros e montadores verifiquem o alinhamento de vigas, colunas e outros elementos estruturais com precisão, evitando problemas que possam comprometer a integridade da construção.

Na indústria de transporte e logística, o alinhamento a laser é utilizado para garantir que os sistemas de transporte, como correias transportadoras e trilhos, estejam alinhados corretamente. Um desalinhamento pode causar desgaste excessivo, falhas mecânicas e interrupções na operação. O alinhamento a laser permite que os operadores verifiquem e ajustem rapidamente o alinhamento dos sistemas de transporte, garantindo que funcionem de maneira eficiente e segura.

Outra aplicação significativa do alinhamento a laser é na indústria de papel e celulose. As máquinas utilizadas na produção de papel e celulose são complexas e exigem um alinhamento preciso para operar corretamente. O alinhamento a laser é utilizado para verificar e ajustar o alinhamento de rolos, cilindros e outros componentes dessas máquinas, garantindo que a produção ocorra sem interrupções e com a qualidade desejada.

Além disso, o alinhamento a laser é uma ferramenta valiosa na indústria de energia, especialmente em usinas eólicas e hidrelétricas. O alinhamento adequado das turbinas é crucial para garantir a eficiência e a segurança da geração de energia. O uso de alinhamento a laser permite que os técnicos verifiquem e ajustem o alinhamento das turbinas com precisão, maximizando a produção de energia e minimizando o risco de falhas.

Por fim, o alinhamento a laser também é utilizado em aplicações de manutenção preditiva. Com a crescente ênfase na manutenção preditiva, as empresas estão adotando tecnologias que permitem monitorar o estado dos equipamentos e prever falhas antes que ocorram. O alinhamento a laser pode ser integrado a sistemas de monitoramento, permitindo que os operadores verifiquem o alinhamento dos equipamentos em tempo real e realizem ajustes conforme necessário, evitando paradas não planejadas e melhorando a eficiência operacional.

Em resumo, o alinhamento a laser tem uma ampla gama de aplicações na indústria, desde a manutenção de motores e bombas até a montagem de estruturas metálicas e a produção de papel. Essa tecnologia oferece precisão, eficiência e segurança, contribuindo para a melhoria da qualidade dos produtos e a redução dos custos operacionais. Ao adotar o alinhamento a laser, as indústrias podem garantir que seus equipamentos funcionem de maneira ideal, prolongando sua vida útil e aumentando a eficiência geral das operações.

4. Comparação entre Alinhamento a Laser e Métodos Tradicionais

O alinhamento de máquinas e equipamentos é uma prática essencial em diversas indústrias, pois garante o funcionamento eficiente e seguro dos sistemas. Tradicionalmente, o alinhamento era realizado por métodos manuais, que, embora eficazes, apresentam limitações significativas. Com o advento do alinhamento a laser, uma nova era de precisão e eficiência foi introduzida. Neste artigo, vamos comparar os métodos tradicionais de alinhamento com a tecnologia de alinhamento a laser, destacando suas vantagens e desvantagens.

Os métodos tradicionais de alinhamento geralmente envolvem o uso de ferramentas como réguas, níveis, goniômetros e até mesmo cordas. Esses métodos dependem da habilidade e experiência do operador, o que pode levar a variações nas medições e, consequentemente, a erros de alinhamento. Um dos principais desafios desses métodos é a dificuldade em obter medições precisas, especialmente em ambientes industriais onde as condições podem ser adversas, como vibrações e interferências externas.

Por outro lado, o alinhamento a laser utiliza tecnologia avançada para fornecer medições precisas e confiáveis. O sistema de alinhamento a laser consiste em um transmissor que emite um feixe de laser e um receptor que capta esse feixe. Essa configuração permite que os operadores verifiquem rapidamente o alinhamento de máquinas e equipamentos com uma precisão de milésimos de milímetro. Essa precisão é um dos principais benefícios do alinhamento a laser, pois minimiza o risco de erros que podem resultar em falhas operacionais e custos adicionais.

Outra diferença significativa entre os métodos tradicionais e o alinhamento a laser é o tempo necessário para realizar o alinhamento. Os métodos tradicionais podem ser demorados, exigindo várias medições e ajustes antes de alcançar um alinhamento adequado. Isso pode resultar em longos períodos de inatividade das máquinas, impactando a produtividade. Em contraste, o alinhamento a laser é um processo rápido e eficiente, permitindo que os operadores realizem o alinhamento em questão de minutos. Essa economia de tempo é especialmente valiosa em ambientes industriais, onde cada minuto conta.

Além disso, o alinhamento a laser oferece uma abordagem mais versátil em comparação com os métodos tradicionais. Enquanto os métodos manuais podem ser limitados a certos tipos de máquinas e configurações, o alinhamento a laser pode ser aplicado a uma ampla gama de equipamentos, incluindo motores, redutores, bombas e sistemas de transporte. Essa versatilidade torna o alinhamento a laser uma solução atraente para empresas que buscam otimizar suas operações.

Outro aspecto importante a ser considerado é a segurança. Os métodos tradicionais de alinhamento podem envolver o uso de ferramentas pesadas e a necessidade de acesso a áreas de difícil alcance, o que pode aumentar o risco de acidentes. O alinhamento a laser, por sua vez, permite que os operadores realizem medições a uma distância segura, reduzindo o risco de lesões. Além disso, a precisão do alinhamento a laser contribui para a segurança geral do ambiente de trabalho, minimizando o risco de falhas catastróficas em máquinas.

Embora o alinhamento a laser ofereça inúmeras vantagens, é importante reconhecer que os métodos tradicionais ainda têm seu lugar. Em algumas situações, especialmente em locais remotos ou em equipamentos mais simples, os métodos manuais podem ser suficientes. No entanto, à medida que a tecnologia avança e a demanda por precisão aumenta, o alinhamento a laser se torna a escolha preferida para muitas indústrias.

Outro ponto a ser considerado é o custo. O investimento inicial em equipamentos de alinhamento a laser pode ser maior do que o custo de ferramentas tradicionais. No entanto, é importante avaliar o retorno sobre esse investimento. A economia de tempo, a redução de erros e a melhoria na eficiência operacional podem resultar em economias significativas a longo prazo. Além disso, a durabilidade dos equipamentos alinhados corretamente pode reduzir os custos de manutenção e reparo, tornando o alinhamento a laser uma opção financeiramente viável.

Em resumo, a comparação entre o alinhamento a laser e os métodos tradicionais revela uma clara vantagem para a tecnologia de alinhamento a laser. Com sua precisão, eficiência, versatilidade e segurança, o alinhamento a laser se destaca como a solução ideal para garantir o funcionamento adequado de máquinas e equipamentos em ambientes industriais. Embora os métodos tradicionais ainda possam ser utilizados em algumas situações, a tendência é que o alinhamento a laser se torne cada vez mais comum à medida que as indústrias buscam otimizar suas operações e melhorar a qualidade de seus produtos.

5. Equipamentos Necessários para Realizar Alinhamento a Laser

O alinhamento a laser é uma técnica que requer equipamentos específicos para garantir medições precisas e eficientes. Esses equipamentos são projetados para facilitar o processo de alinhamento, minimizando erros e aumentando a produtividade. Neste artigo, vamos explorar os principais equipamentos necessários para realizar o alinhamento a laser, suas funções e como cada um deles contribui para o sucesso do processo.

O primeiro e mais essencial equipamento para o alinhamento a laser é o transmissor de laser. Este dispositivo emite um feixe de luz laser que serve como referência para o alinhamento. O transmissor deve ser posicionado em um dos componentes que precisam ser alinhados, e sua precisão é fundamental para garantir que as medições sejam corretas. Existem diferentes tipos de transmissores de laser disponíveis no mercado, variando em alcance e precisão, e a escolha do modelo adequado depende das necessidades específicas do projeto.

O segundo equipamento necessário é o receptor de laser. Este dispositivo capta o feixe de laser emitido pelo transmissor e fornece informações sobre a posição e o alinhamento do componente em relação ao outro. O receptor é geralmente equipado com uma tela que exibe as medições em tempo real, permitindo que os operadores façam ajustes imediatos. A precisão do receptor é crucial, pois qualquer erro na captação do feixe pode resultar em desalinhamentos significativos.

Além do transmissor e do receptor, é importante ter um tripé ou suporte para o transmissor de laser. O uso de um suporte adequado garante que o transmissor permaneça estável e na posição correta durante o processo de alinhamento. Isso é especialmente importante em ambientes industriais, onde vibrações e movimentos podem afetar a precisão das medições. Um tripé ajustável permite que os operadores posicionem o transmissor na altura e no ângulo ideais, facilitando o alinhamento.

Outro equipamento útil é o nivelador de bolha. Embora o alinhamento a laser seja uma técnica altamente precisa, o uso de um nivelador de bolha pode ajudar a garantir que o transmissor esteja perfeitamente nivelado antes de iniciar o processo de alinhamento. Isso é especialmente importante em situações onde o terreno ou a superfície de instalação não é uniforme. Um nivelador de bolha simples pode ser uma adição valiosa ao conjunto de ferramentas para alinhamento a laser.

Os cabos de conexão também são essenciais para o alinhamento a laser. Dependendo do sistema utilizado, pode ser necessário conectar o receptor a um computador ou a um dispositivo de medição. Os cabos devem ser de alta qualidade para garantir que as medições sejam transmitidas com precisão e sem interferências. Além disso, é importante verificar se os cabos estão em boas condições antes de iniciar o processo de alinhamento, pois cabos danificados podem comprometer a precisão das medições.

Outro equipamento que pode ser útil é o software de alinhamento. Muitos sistemas de alinhamento a laser modernos vêm com software que permite que os operadores visualizem e analisem os dados de alinhamento em tempo real. Esse software pode fornecer relatórios detalhados, gráficos e recomendações para ajustes, facilitando o processo de alinhamento e melhorando a eficiência. A utilização de software especializado pode ser um diferencial importante, especialmente em projetos complexos.

Além dos equipamentos mencionados, é importante ter um kit de ferramentas básicas à disposição. Isso pode incluir chaves, alicates e outras ferramentas necessárias para realizar ajustes nos componentes que estão sendo alinhados. Ter um kit de ferramentas completo à mão pode economizar tempo e evitar interrupções durante o processo de alinhamento.

Por fim, a formação e o treinamento dos operadores são fundamentais para garantir que o alinhamento a laser seja realizado de maneira eficaz. Mesmo com os melhores equipamentos, a falta de conhecimento sobre como utilizá-los corretamente pode resultar em medições imprecisas. Portanto, investir em treinamento para a equipe que realizará o alinhamento é essencial para maximizar os benefícios dessa tecnologia.

Em resumo, os equipamentos necessários para realizar o alinhamento a laser incluem o transmissor de laser, receptor de laser, tripé ou suporte, nivelador de bolha, cabos de conexão, software de alinhamento, kit de ferramentas básicas e a formação dos operadores. Cada um desses componentes desempenha um papel crucial no processo de alinhamento, garantindo que as medições sejam precisas e que os equipamentos funcionem de maneira eficiente. Ao investir em equipamentos de qualidade e em treinamento adequado, as empresas podem otimizar suas operações e garantir resultados superiores em seus projetos.

6. Dicas para Garantir um Alinhamento a Laser Preciso e Eficiente

O alinhamento a laser é uma técnica altamente eficaz que pode melhorar significativamente a eficiência e a durabilidade dos equipamentos em ambientes industriais. No entanto, para garantir que o alinhamento seja preciso e eficiente, é fundamental seguir algumas dicas e boas práticas. Neste artigo, apresentaremos dicas valiosas que ajudarão a maximizar os resultados do alinhamento a laser.

Uma das primeiras dicas é realizar uma inspeção prévia dos equipamentos antes de iniciar o alinhamento. Verifique se todos os componentes estão em boas condições e se não há sinais de desgaste ou danos. Componentes danificados podem afetar a precisão do alinhamento e levar a resultados insatisfatórios. Além disso, certifique-se de que as superfícies de montagem estejam limpas e livres de sujeira, óleo ou detritos, pois isso pode interferir na precisão das medições.

Outra dica importante é calibrar o equipamento de alinhamento a laser antes de cada uso. A calibração garante que o transmissor e o receptor estejam funcionando corretamente e que as medições sejam precisas. Consulte o manual do fabricante para obter instruções sobre como realizar a calibração adequada. Um equipamento bem calibrado é essencial para evitar erros que podem comprometer o alinhamento.

Além disso, é fundamental posicionar corretamente o transmissor e o receptor. O transmissor deve ser colocado em uma posição estável e nivelada, enquanto o receptor deve ser posicionado de forma a captar o feixe de laser com precisão. Utilize um tripé ou suporte adequado para garantir que o transmissor permaneça na posição correta durante todo o processo de alinhamento. Um posicionamento inadequado pode resultar em medições imprecisas e desalinhamentos.

Outra prática recomendada é realizar medições em diferentes pontos durante o alinhamento. Em vez de confiar em uma única medição, faça medições em vários pontos para garantir que o alinhamento esteja correto em toda a extensão do equipamento. Isso é especialmente importante em sistemas longos ou complexos, onde pequenas variações podem ter um impacto significativo no desempenho. Ao coletar dados de diferentes pontos, você terá uma visão mais completa do alinhamento e poderá fazer ajustes mais precisos.

É também aconselhável monitorar as condições ambientais durante o processo de alinhamento. Fatores como temperatura, umidade e vibrações podem afetar a precisão das medições. Tente realizar o alinhamento em condições estáveis e evite fazer ajustes durante períodos de alta vibração ou mudanças bruscas de temperatura. Se possível, utilize equipamentos de alinhamento que sejam projetados para operar em uma ampla gama de condições ambientais.

Outra dica importante é documentar todas as medições e ajustes realizados. Manter um registro detalhado do processo de alinhamento pode ser extremamente útil para futuras manutenções e verificações. Anote as medições iniciais, os ajustes feitos e as medições finais. Essa documentação pode ajudar a identificar padrões e problemas recorrentes, além de fornecer informações valiosas para a equipe de manutenção.

Além disso, é essencial treinar a equipe que realizará o alinhamento. O conhecimento e a experiência dos operadores são fundamentais para garantir que o alinhamento a laser seja realizado de maneira eficaz. Invista em treinamentos regulares e atualizações sobre as melhores práticas e novas tecnologias. Uma equipe bem treinada estará mais preparada para lidar com desafios e garantir resultados precisos.

Por fim, não se esqueça de realizar manutenções regulares nos equipamentos de alinhamento a laser. Assim como qualquer outro equipamento, os sistemas de alinhamento a laser requerem cuidados e manutenção para garantir seu funcionamento adequado. Siga as recomendações do fabricante para a manutenção e verificação periódica dos dispositivos. Isso ajudará a prolongar a vida útil do equipamento e a garantir que ele continue a fornecer medições precisas.

Em resumo, garantir um alinhamento a laser preciso e eficiente envolve uma série de boas práticas, desde a inspeção prévia dos equipamentos até a documentação das medições. Ao seguir essas dicas, as empresas podem maximizar os benefícios do alinhamento a laser, melhorando a eficiência operacional e prolongando a vida útil dos equipamentos. Investir tempo e recursos na implementação dessas práticas pode resultar em economias significativas e em um ambiente de trabalho mais seguro e produtivo.

Em conclusão, o alinhamento a laser se destaca como uma solução moderna e eficaz para garantir a precisão e a eficiência em projetos de construção e manutenção. Ao oferecer medições milimétricas, essa tecnologia não apenas minimiza erros, mas também otimiza o tempo e os recursos investidos nas operações. As vantagens do alinhamento a laser, como a versatilidade em diversas aplicações e a facilidade de uso, tornam-no uma ferramenta indispensável para profissionais do setor. Ao seguir as dicas apresentadas para garantir um alinhamento preciso e eficiente, as empresas podem maximizar os benefícios dessa técnica, resultando em projetos de maior qualidade e durabilidade. Portanto, investir em alinhamento a laser é um passo fundamental para qualquer organização que busca excelência em suas operações.